Зубные и суставные протезы, слуховые аппараты, запчасти автомобилей, фрагменты строительных конструкций и даже целые дома – всё это можно изготовить при помощи 3D-печати. В связи с тем, что изготовление предмета в этой технологии осуществляется послойно, объект почти любой формы может быть произведен в одном литье. В отличие от таких традиционных методов производства, как токарная обработка, распиловка или фрезерование, 3D-печать открывает новые возможности дизайна. Именно поэтому она считается идеальной технологией для производства деталей со сложной геометрией.

Несмотря на все эти преимущества, 3D-печать остаётся по-прежнему нишевой историей в промышленном серийном производстве. Применяемые в настоящее время печатные технологии, как правило, всё ещё слишком медленные и поэтому используются в основном для производства мелких деталей. Для создания трёхмерной модели размером в несколько сантиметров требуется несколько часов – неоптимальное условие для производства в больших масштабах. Устранить этот недостаток 3D-печати поможет более быстрый стереолитографический процесс, который в журнале Science представили американские исследователи Северо-Западного университета в Эванстоне (штат Иллинойс).

«Для создания объекта размером в полметра потребуется всего около часа», – утверждают соратники Чада Миркина. Вместо одновременной печати целой детали можно параллельно печатать несколько небольших объектов. Изготавливаемый объект непрерывно вытягивается вертикально из ванны с жидкой синтетической смолой. Ультрафиолетовое излучение, излучаемое снизу через маску в эту ёмкость, приводит к затвердеванию светочувствительного пластика. Так, например, трёхмерная модель, цифровой чертеж которой задан компьютером, растёт со скоростью около семи миллиметров в минуту. Обычные процессы литографической печати значительно медленнее, так как объект создается послойно.

Коллеги всемирно известного специалиста по нанотехнологиям достигают высокой скорости 3D-печати с помощью простого трюка: по дну ёмкости течёт масло. Это гарантирует, что объект не будет прилипать, ведь это может помешать его росту. Масло также предотвращает перегрев материала и деталей принтера во время печати: чрезмерное выделение тепла при фотополимеризации ограничивает скорость производства. Материал слишком нагревается во время затвердевания и может деформироваться, а затем стать хрупким, и, следовательно, непригодным для использования. Миркин и его команда регулируют температуру в 3D-принтере с помощью теплообменника, через который циркулирует масло.

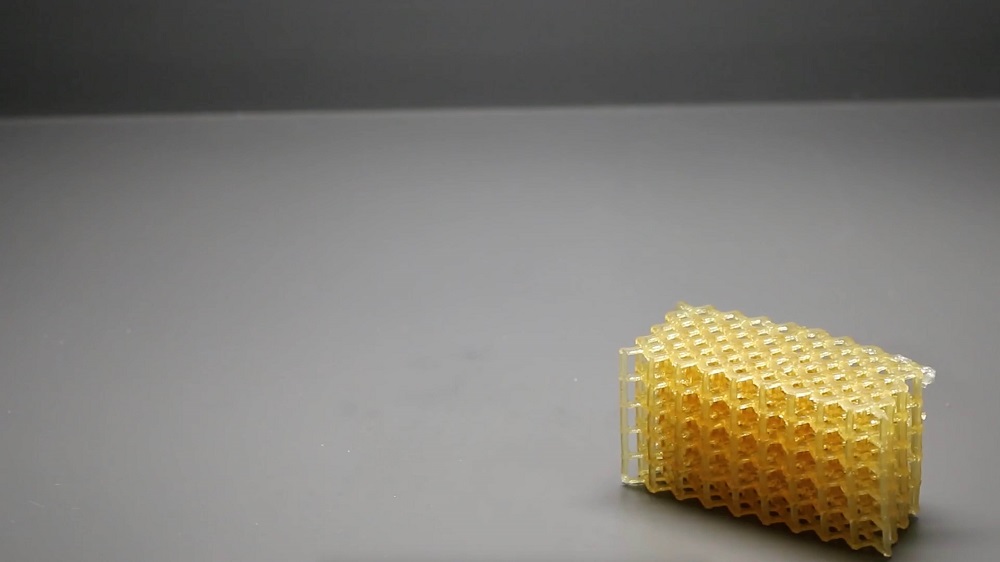

Учёные могут использовать свой принтер не только для производства твёрдых трёхмерных пластиковых объектов различного размера и структуры. В зависимости от состава синтетической смолы с его помощью можно изготавливать также мягкие, эластичные предметы. Размер деталей каркасных конструкций, которые печатает этот 3D-принтер, варьируется от трёхсот микрометров до трёх миллиметров.

Миркин и его коллеги хотят вывести своё изобретение на рынок через полтора года. В скором времени практика покажет, соответствуют ли обещания исследователей действительности. По крайней мере, один недостаток уже очевиден: учёные пока не могут производить металлические объекты с помощью стереолитографического 3D-процесса.